Коли мова йде про великі велосипедні брєнди, складно знайти когось більше за Giant. Більш ніж 40 років тайванська компанія виробляє велосипеди всіх видів, для велосипедистів з усього світу. Також, на протязі останніх 27 років, топові композитні шосейні велосипеди. Репортер з CyclingTips Дейв Еверет побував на фабриці Giant у місті Тайчунг, Тайвань, щоб з’ясувати, як створюють композитні рами, а також більше дізнатись про історію бренду Giant.

Переклад статті Дейва Єверета з cyclingtips.com

Я майже впевнений, що здогадуюсь звідки з’явилась назва Giant. Це було першою з моїх думок, коли я під’їжджав до воріт фабрики Giant в Тайчунг. Комплекс є настільки необсяжним, що має навіть свою водонапірну вежу, яка розфарбована блакитними гоночними стрічками та логотипом Giant.

Giant є одним з головних гравців у виробництві велосипедів, не тільки під своїм власним ім’ям, але також і для багатьох інших брендів. Giant може сміливо називати себе номером один у світовому виробництві велосипедів. Знаходячись поряд з воротами їхньої фабрики, яка розміром приблизно з невеликий населений пункт, важко уявити, як хто-небудь інший зможе змагатись з ними за це звання.

Головний мрійник, який стоїть за цим брендом, це містер Кінг Ліу, який в 1972 році розпочав виробництво сталевих рам для тайванського ринку. Нажаль Кінга Ліу не було на місці в той день, коли я відвідував фабрику, він тільки скінчив 12-денний велотур по Тайвані, і це, незважаючи на досить поважний вік - за 80 років. Проте, банер з його обличчям був однією з перших речей, який зустріли ми при вході у головний офіс Giant, розташований у семиповерховій будівлі.

На сьогоднішній день Giant - це один з головних гравців у виробництві композитних рам та деталей. Завод компанії у місті Тайчунг відомий, як єталон мистецтва зі створення композиту. Історія розповідає, що Giant було виперджено американською фірмою Kestrel у виробництві першої повністю композитної рами, проте у 1987 Giant були першою компанією, яка розпочала серійне виробництво композитних рам Cadex 980 C.

На протязі наступного року Giant розправив свої крила. Перше замовлення на рами з Європи надійшло з Нідерландів. Швидко заполоняючи ринок, невдовзі знадобились нові виробничі потужності. В 1992 році Giant відкрили свою першу фабрику у Китаї. На сьогодні Giant має шість заводів лише у Китаї, та дев’ять по всьому світу.

В 1997 році Giant розпочали спонсорство команди ONCE. Яскраво жовті кольори командної форми (або рожеві під часть участі в Тур де Франс), назавжди запам’ятались фанатам велоспорту з усього світу.

Команда їздила на спірному (для тих хто працював в UCI) та революційному велосипеді TCR. На цьому етапі професійні велосипеди ще виготовляли з алюмінієвих сплавів, та це лишалось незмінним до 2003 року, коли було виготовлено композитний TCR. Наступне оновлення моделі TCR Advanced буде приводити команду T-Mobile до багатьох перемог, після того, як Giant вирішить переманити цю німецьку команду від Pinarello.

В подальшому Giant займались спонсорством таких відомих команд, як HTC-Highroad, Rabobank, яка потім перетворилась у Blanco, та зараз Giant-Alpecin.

Брендон Чоу, мій гид, розповів мені, що геометрія Compact Road була розроблена Майком Барроуз, дизайнером, який створив той самий велосипед, на якому Кріс Бродмен отримав перемогу у гонці переслідуванні у 4000 метрів на Олімпійських іграх в Барселоні 1992 року. Барроуз під впливом натхнення від гірських велосипедів створив для Giant інноваційну шосейну геометрію.

Брендон сказав: «Ми були здивовані, зрозумівши що геометрія Compact Road надає одразу декілька переваг, рами стали легші, жорсткіші та значно швидші у порівнянні з класичним дизайном.»

У 2008 році Giant створили бренд Liv, орієнтований виключно на жінок, та окремий бренд Momentum line, який орієнтовано на городські велосипеди, та є хітом з продажу у Китаї. Підрозділ Momentum line Youbike виготовляє спеціальні велосипеди для прокату у Тайпеї та Чангху. Giant виготовив 10 000 яскраво оранжевих велосипедів, які яскраво виділяються в місті, яке заповнено скутерами.

Дизайном та маркетингом компанії займається відділ, що розташовано у Каліфорнії. Це не дивно, оскільки 25% ринку компанії це США. Найбільшу долю ринку займає Китай з 28%, далі Австралія з 7%, інші 40% розділені по Європі та іншим країнам. Giant має більше ніж 11 тисяч дилерів по всьому світу. Фінансовий обіг компанії в 2013 склав 1.8 мільярди доларів.

Мене провели від офісу через парковку та двох охоронців у вантажну зону заводу. Проходячи повз підготований до відправки вантаж, Брендон сказав, що попередить, де саме я можу робити фотографії, оскільки у багатьох зонах зйомка заборонена з розумінь виробничої таємниці.

Загальна площа заводу складає 67 000 квадратних метрів, приблизно таку ж площу займуть 9 футбольних полей. Першим з моїх питань було, скільки велосипедів тут виробляють на рік? Я пройшов більше стелажів з велосипедами, ніж мені доведеться побачити за все подальше життя.

Відповідь приголомшуюча, один мільйон на рік, та 6.3 мільйони на усіх дев’яти фабриках Giant.

Ця тайванська фабрика виробляє велосипеди не тільки під брендом Giant, а і для багатьох інших брендів. Поки мі йшли, я помітив декілька брендів топ рівня з Італії, США та Швейцарії, які лежали поруч з рамами Propel та TCR. Всі вони зійшли з одних виробничих ліній.

На фабриці в Тайчунг Giant виробляє найкращі композитні рами верхнього рівня. На фабриках у Китаї вони виробляють більш бюджетні рами.

Giant здатен виробляти 500 композитних велосипедів на день, 70% з яких виробляються під власним брендом. Це Propel, TCR та топові композитні гірські велосипеди. Інші 30% відсотків, це рами для інших всесвітньо відомих брендів. Та це тільки 10 відсотків від загального виробництва фабрики, яка виготовляє 3500 велосипедів кожен день.

Як і під час мого візиту на фабрику SRAM, були окремі зони, до яких вхід пресі заборонено, наприклад основний цех з виробництва листив композиту. За закритими дверима з окремих карбонових ниток виробляють листи, як показано на фотографії нижче. Після вони проклеюються смолою власної розробки Giant.

Процес створення композитних листів не особливо відрізняється від інших брендів, та той факт, що багато відомих брендів обирають виробництво композитних рам на заводах Giant, вказує на високу якість композиту.

Єдиний секрет, який розповів мені Брендон, це те, що у таємниці тримають не саму технологію виготовлення листів композиту, а клей, який вони розробили співпрацюючи з відомим виробником хімічної продукції, ім’я якого тримається у строгій таємниці перед іншими конкуруючими компаніями.

Кожен рулон композитного листа зберігається на складі впродовж лише місяця. Якщо його не використають за цей час, його викидають. Як і всі композити, вони мають зберігатись у холоді, щоб не втратити властивостей. Їх зберігають в морозильних камерах при температурі в -20 градусів. Перед тим як піти на нарізку та у виробництво, композитний лист має нагріватись до нормальної температури впродовж восьми годин.

Моя екскурсія по відділу з виробництва карбону обмежена, проте я детально розповім, як листи карбону перетворюються у готові рами.

Крізь велике вікно я побачив багато людей вдягнених у форму, яка більше підійде для стерильної операційної, ніж для велосипедного заводу. Кожен був сконцентрований на невеликих деталях майбутньої рами. Через монотонність цієї стадії виробництва, тут значно більше жінок, адже вони більш терпеливі та краще за чоловіків концентруються на одноманітній роботі.

Перед кожним працівником лежить лоток з невеликими листами композиту нарізаними у різні форми. Кожен з них має бути розташовано у вірному порядку у певних місцях. Цьому процесу працівників навчають впродовж трьох місяців. Будь-яке зміщення листа від вірної позиції на міліметри, або порушення порядку розташування порушать характеристики і міцність майбутньої рами.

Кожен лоток має певну кількість листів. Після розташування їх оброблюють промисловим феном, заготовку передають наступному працівнику, для додавання наступних восьми листів композиту. На кожну раму йде від шести до восьми таких лотків.

Промислові фени використовують для того, щоб ідеально розгладити кожен новий лист на заготовці. При нагріванні клей стає більш м’яким, що дозволяє точно прилаштовувати нові листи. Для формування труб використовують спеціальну пластикову форму.

За день може бути використано біля 300 000 листів композиту, використовуючи від 300 до 400 листів на кожну окрему раму, в залежності від моделі. На виробництво однієї рами загалом витрачають 18 годин 32 різних працівника, перед тим як вона буде готова до етапу фарбування.

З особливою строгістю перевіряються вилки. Кожна з них має бути абсолютно ідеальною. Їх перевіряють на спеціальному рентгенівському обладнанні на наявність найменших недоліків.

З 2000 працівників виробництвом верхніх моделей займаються найдосвідченіші. Тільки працівники з великим досвідом та бездоганною якістю роботи допускаються до роботи над рамами Propel.

Всі ці процеси проходять в зоні з повним клімат контролем. Спостерігаються вологість, тиск, температура та кількість пилу у повітрі. Спостереження ведуться цілодобово, комп’ютеризованою системою, яка подає сигнал при будь-яких відхиленнях від норми.

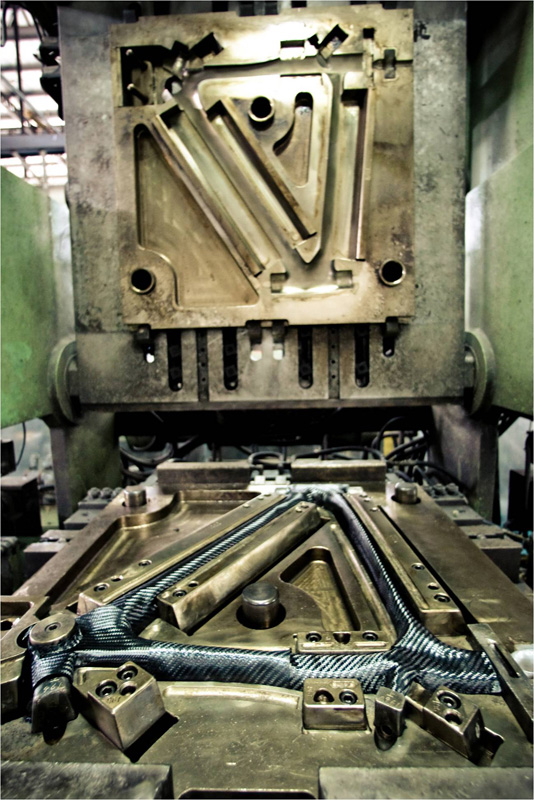

Далі відбувається процес запікання, для цого композитні заготовки затискають миж двома половинами металевої форми.

Кожен модуль це фрезерована сталева пластина, яка використовується для виготовлення лише одного розміру рами. Запікання проходить у спеціальній печі під тиском 16 кг на квадратний сантиметр, який створюють вкладені в раму повітряні подушки, завдяки чому рама приймає остаточну форму.

Лінія зі зборки велосипедів виглядає як автомобільний завод, але у менших масштабах. Довгий конвеєр повільно рухається крізь працівників, кожен з яких встановлює одну деталь, наприклад тримач заднього перемикача, або винос керма. На будь-який з видів роботи розраховано 37 секунд.

До головного конвеєра підходить лінія з колесами, що йде з іншої частини заводу. У цілих секціях заводу люди вдягають на колеса камери та покришки, скоріш за все за ті самі 37 секунд.

В кінці конвеєра велосипед пакують у картонну коробку, також за ті самі 37 секунд, та відправляють на склад.

Склад велетенський, але нажаль в ньому також діє заборона на зйомку.

Зі складу велосипеди вже вантажаться у контейнери та йдуть на відправку.

Я відїзджав від фабрики та думав, яким вражаючим та налагодженим до найменших дрібниць може бути виробництво рам. Giant має більш ніж 42 роки досвіду та історії, компанія є лідером цього ринку, у тому числі завдяки налагодженості та ефективності роботи своїх заводів.

Звісно, можливо це все рухає не той самий вид натхнення, який рухає невеликі бренди, які працюють за індивідуальним замовленням, але пристрасть несумлінно є. Вона прихована за шумом роботи вожких станків та багатьох вантажівок, що везуть нові велосипеди мілліонам нових щасливих власників.

Теги: Giant, factory